歡迎您光臨山西永鑫生鍛造有限公司官方網(wǎng)站!

更新時(shí)間:2021-08-07 11:33:52

點(diǎn)擊:2617

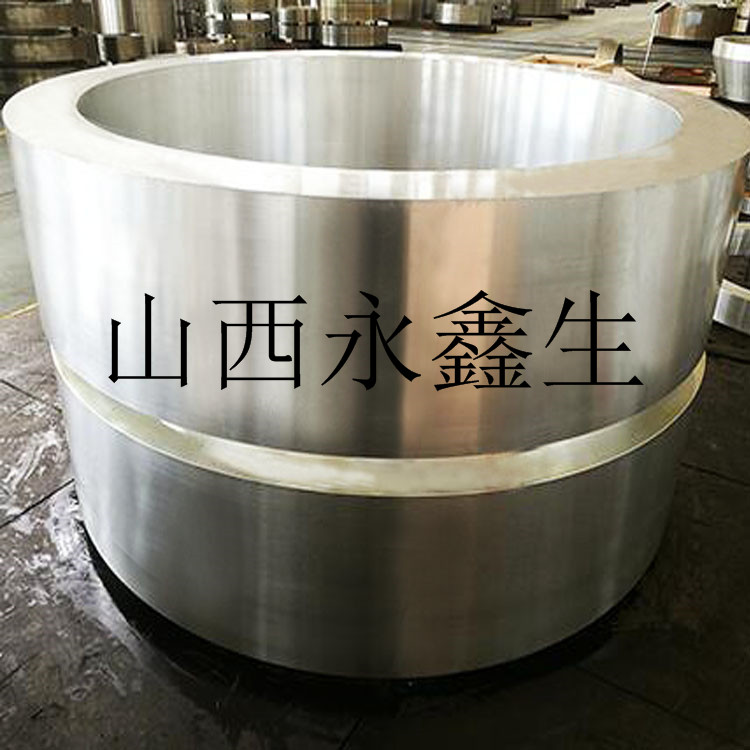

高強(qiáng)鋁合金具有密度小、強(qiáng)度高、加工性能好等特點(diǎn),廣泛應(yīng)用于航空、航天及民用512業(yè),是航空航天工業(yè)的主要結(jié)構(gòu)材料之一,具有重要的戰(zhàn)略地位。其中A1一Zn—Mg—Cu系高強(qiáng)鋁合金是目前高強(qiáng)鋁合金中綜合性能最好、研究最充分、應(yīng)用最廣泛的合金材料之一。所研究的6061鋁合金是在6061合金基礎(chǔ)上,通過(guò)增加zn和Cu含量、調(diào)整Cu/Mg比值并添加Zr代替cr后,開(kāi)發(fā)出的強(qiáng)度、斷裂韌性和塑性等都較高的Al—Zn—Mg—Cu系高強(qiáng)鋁合金。6061高強(qiáng)鋁合金承載能力優(yōu)良,適合制作各類(lèi)鍛件,其熱加工工藝主要有鍛造、擠壓、軋制和鍛造等],而鍛造工藝得到的結(jié)構(gòu)件強(qiáng)度最大、斷裂韌性最高,更適合用于航空航天等工業(yè)領(lǐng)域應(yīng)用。但是,坯料在鍛造過(guò)程中存在位錯(cuò)運(yùn)動(dòng)劇烈并大量塞積的現(xiàn)象,導(dǎo)致局部應(yīng)力集中,而且,未經(jīng)熱處理鍛件中存在大量的第二相顆粒,嚴(yán)重降低了鍛件的塑性和韌性,并有可能使鍛件在使用過(guò)程中發(fā)生斷裂與失效,為此需要對(duì)鍛件進(jìn)行合理的熱處理。現(xiàn)有研究發(fā)現(xiàn),固溶處理能將絕大部分非平衡結(jié)晶相固溶,并消除第二相顆粒對(duì)鍛件韌性和后續(xù)加工性能的影響;固溶后的冷壓變形能消除淬火導(dǎo)致的殘余應(yīng)力,同時(shí)使鍛件中存在一定數(shù)量的位錯(cuò)滑移和攀移,因此,能夠阻礙鍛件時(shí)效后析出的第二相粒子的運(yùn)動(dòng),提高鍛件強(qiáng)度;同時(shí),時(shí)效處理能析出大量的彌散粒子,這些細(xì)小的粒子能起到釘扎位錯(cuò)的作用,使位錯(cuò)運(yùn)動(dòng)受阻,從而大大提高鍛件的強(qiáng)度。

本文對(duì)6061高強(qiáng)鋁合金的鍛后熱處理工藝進(jìn)行模擬分析。研究固溶、冷壓和時(shí)效處理過(guò)程對(duì)鍛件殘余應(yīng)力影響,降低6061高強(qiáng)鋁合金鍛件的殘余應(yīng)力,提高其強(qiáng)度和韌性,滿足航空航天工業(yè)對(duì)Al—Zn—Mg—Cu系高強(qiáng)鋁合金鍛件的更高技術(shù)要求。

1.熱處理技術(shù)要求

選用6061高強(qiáng)鋁合金鑄坯鍛件為研究對(duì)象,鍛件尺寸為290mm~290mm~465mm,依據(jù)鍛件厚度方向的尺寸和熱處理技術(shù)規(guī)范要求(T74 52),制定了配套的鍛后熱處理工藝方案:固溶+人工時(shí)效:465~3~2固溶,125℃×6h+180%~12 h時(shí)效。鍛件固溶處理時(shí)水溫要求不高于35°C,且鍛件固溶處理后冷壓縮1%~5%/g~形以消除殘余應(yīng)力,然后人工時(shí)效。同時(shí)控制固溶處理后轉(zhuǎn)入下道工序的時(shí)間間隔不超過(guò)2h。

2.有限元分析模型

鍛后空冷方式能夠有效降低鍛件的殘余應(yīng)力,因此選擇空冷后的鍛件數(shù)值模型作為本文熱處理分析的有限元模型,即在DEFORM一3D軟件中直接導(dǎo)入空冷后的70 50高強(qiáng)鋁合金鍛件的“.db”模型文件。固溶處理模擬時(shí),爐溫設(shè)定為4 65℃,傳熱系數(shù)為0.2N/(s·m m·℃),時(shí)間步長(zhǎng)為2s,步數(shù)為3600步。固溶后的淬火過(guò)程工件模型直接取自固溶后的“.db”文件,從而保證了殘余應(yīng)力的遺傳性。淬火過(guò)程中介質(zhì)溫度設(shè)定為20':C,傳熱系數(shù)為20N/(s-m m·℃),時(shí)問(wèn)步長(zhǎng)為0.01s,步數(shù)為3000步。鍛件固溶冷卻后迅速對(duì)其進(jìn)行1%~5%的冷壓縮變形,以有效改善鍛件的殘余應(yīng)力,并防止隨后熱處理過(guò)程中的鍛件開(kāi)裂現(xiàn)象。為分析冷壓縮量對(duì)鍛件殘余應(yīng)力的分布影響,分別按照1%、3%和5%的冷壓縮量進(jìn)行了有限元模擬,冷壓縮工件模型直接取自鍛件淬火后的“.db”文件。冷壓過(guò)程中的壓下速度為4 m m/s,時(shí)問(wèn)步長(zhǎng)為0.1s,步數(shù)為60步,最大壓縮量為5%,因此12步、36步和60步分別對(duì)應(yīng)1%、3%和5%的冷壓縮量。固溶處理能同時(shí)提高材料的強(qiáng)度、塑性和韌性并消除殘余應(yīng)力,固溶后淬火能保留固溶組織,同時(shí)提高材料的強(qiáng)度和硬度,但淬火會(huì)產(chǎn)生較大的熱應(yīng)力,需要對(duì)其進(jìn)行一定量的冷壓縮變形。采用DEFORM一3D軟件模擬6061高強(qiáng)鋁合金固溶和淬火過(guò)程,并主要分析研究鍛件固溶處理和淬火過(guò)程的溫度與殘余應(yīng)力的變化規(guī)律。在3900s處鍛件中心區(qū)域溫度達(dá)到465°C,此時(shí)鍛件全部熱透,余下時(shí)間為保溫固溶時(shí)間,6061高強(qiáng)鋁合金鍛件在上述熱處理過(guò)程中,粗大的第二相顆粒發(fā)生了固溶,因此強(qiáng)度、塑性和韌性都有所提高6061高鋁合金鍛件在固溶處理后應(yīng)當(dāng)迅速淬火,以保留其固溶組織,防止晶粒長(zhǎng)大,提高材料強(qiáng)度和硬度.

本文研究了6061高強(qiáng)鋁合金鍛件的熱處理過(guò)程,其中固溶過(guò)程能有效消除鍛造殘余應(yīng)力,而淬火過(guò)程使鍛件表面殘留有較大的拉應(yīng)力,這是由于較大的鍛件內(nèi)外溫差造成的,x~I:Lz種冷壓縮量變形量發(fā)現(xiàn),1%的壓縮量能有效減小鍛件表面的拉應(yīng)力,并使鍛件殘余應(yīng)力整體較小;3%的壓縮量不但能消除鍛件表面的拉應(yīng)力,還能使鍛件殘留有有益的壓應(yīng)力;5%的壓縮量雖然消除了鍛件表面的拉應(yīng)力,但由于摩擦等效應(yīng)又會(huì)在鍛件局部出現(xiàn)較大的拉應(yīng)力。

|

|

|

|

|

|

|

|

聯(lián)系: 楊經(jīng)理

郵箱: 13283506666@qq.com

手機(jī): 132-8350-6666

傳真: 0350-6080556

電話: 0350-6066666

地址: 山西省忻州市定襄師家灣工業(yè)園1號(hào)

微信二維碼

Copyright ? 2020 山西永鑫生重工股份有限公司 版權(quán)所有 晉ICP備12001636號(hào)

Copyright ? 2020 山西永鑫生重工股份有限公司 版權(quán)所有 晉ICP備12001636號(hào)